Инженеры Объединенной двигателестроительной корпорации «Ростеха» создали новое жаростойкое покрытие для деталей газотурбинных установок, в том числе авиационных двигателей. Новый состав включает в себя четыре слоя различных металлов. Благодаря их компоновке достигается устойчивость к сложным условиям работы двигателя – высокой температуре и давлению. Новое покрытие сравнили с составами, которые используют сейчас для термозащиты деталей, и пришли к выводу, что он обладает большим потенциалом запаса жаростойкости. Эксперты отмечают высокую востребованность работ по созданию подобных покрытий. Их применение повысит время и эффективность работы двигателя. К недостаткам специалисты отнесли многослойность покрытия, которая снижает общую надежность композиции.

Любят погорячее

Газотурбинные двигатели широко применяются в авиационной, наземной и боевой технике, а также для промышленного оборудования. При изготовлении деталей таких установок применяются жаропрочные сплавы на основе никеля. Однако их срок службы ограничен. Поэтому для некоторых деталей горячих частей турбин применяют особые покрытия, состоящие из нескольких слоев.

Сегодня требования к двигателям растут, и улучшение их характеристик достигается повышением давления и температуры рабочего тела. Пермские инженеры из АО «ОДК – Пермские моторы» (входит в Объединенную двигателестроительную корпорацию «Ростеха») создали новый материал для покрытия деталей таких устройств, отличающийся большей жаростойкостью.

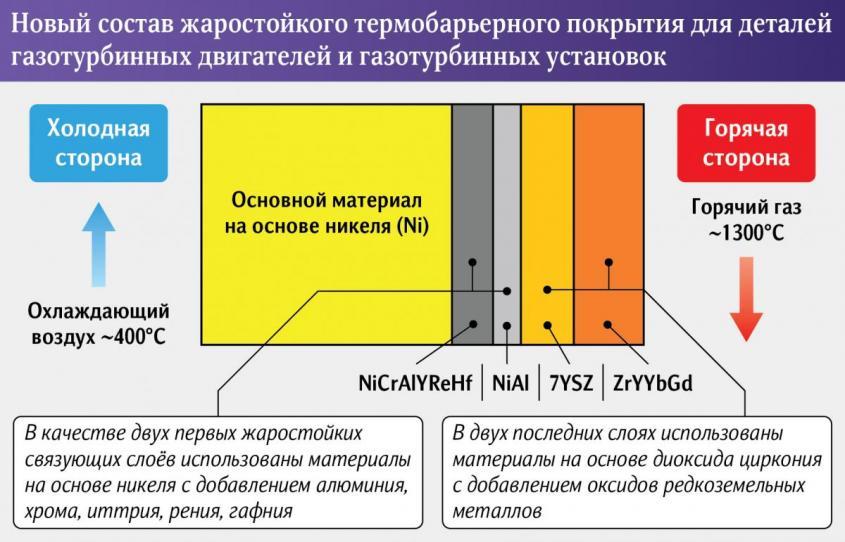

– Наш состав включает в себя четыре слоя – основой является многокомпонентный сплав на основе никеля, верхний слой представляет собой оксидную керамику с редкоземельными элементами, – рассказал ведущий инженер АО «ОДК – Пермские моторы», аспирант кафедры «Сварочное производство, метрология и технология материалов» Пермского национального исследовательского политехнического университета Илья Ситников. – В качестве двух первых жаростойких связующих слоев использованы материалы на основе никеля с добавлением алюминия, хрома, иттрия, рения, гафния. В двух последних слоях использованы материалы на основе диоксида циркония с добавлением оксидов редкоземельных металлов.

Российский среднемагистральный пассажирский самолет Ту-214

С горячим воздухом будет соприкасаться состав, включающий в себя цирконий и гадолиний. Исследователи провели сравнительные испытания, подвергнув созданные образцы воздействию температуры 1200 °С в течение 100 часов. В качестве образцов для испытаний инженеры взяли круглые образцы диаметром 25 мм, толщиной 5 мм из суперсплава на основе никеля.

– По результатам сравнительных испытаний разработанный нами состав обладает в 1,5–3 раза большей стойкостью к циклическим нагрузкам и большим потенциалом запаса жаростойкости по сравнению с другими составами термозащитных покрытий. Это напрямую свидетельствует об увеличении ресурса работы как самого покрытия, так и основного материала детали. Теплозащитные свойства увеличены как минимум на 50%.

Новый состав ТЗП успешно протестирован в составе газотурбинной установки на базе двигателя ПС-90А (базовая версия, устанавливаемая на самолеты Ил-96-300, Ил-96-400 и Ту-204, Ту-214; этот двигатель впервые позволил российским самолетам быть конкурентоспособными по топливной эффективности. – «Известия») и позволил увеличить ресурс его работы в 1,5 раза.

Под термозащитой

По мнению руководителя Центра компетенций НТИ по новым функциональным материалам на базе НГУ Антона Рязанцева, жаропрочные покрытия – это одна из важнейших составляющих газотурбинных двигателей. Над разработкой таких материалов трудятся ведущие коллективы России и мира.

– Стандартным для этой отрасли покрытием является оксид циркония, стабилизированный оксидом иттрия с многослойной подложной, – рассказал эксперт. – Передним краем разработок являются покрытия с добавлением лантана, гадолиния. Такие покрытия в перспективе повысят рабочую температуру на поверхности деталей горячей части турбины до 1500 °С. – Еще одной очень перспективной технологией повышения жаропрочности ГТД является применение керамических и металлокерамических композиционных материалов, в частности композита на основе карбида кремния.

Линия ПС-90 в цехе сборки на предприятии «ОДК – Пермские моторы»

Доцент кафедры «Перспективные материалы и технологии аэрокосмического назначения» МАИ Алексей Астапов согласен, что работы по созданию новых покрытий для газотурбинных двигателей высоко востребованы и стратегически значимы. По его словам, использование таких покрытий позволит увеличить время работы материала или температуру газа перед турбиной. В первом случае это повышает надежность и сроки технической эксплуатации газотрубинного двигателя в целом, увеличивает интервалы между регламентными работами по обслуживанию и ремонту теплонагруженных узлов. Во втором случае это повышает КПД, тяговооруженность двигателя и летно-технические характеристики летательного аппарата в целом.

– Преимущества предложенного покрытия говорят сами за себя – совокупное снижение теплопроводности и увеличение стойкости к окислению, – считает Алексей Астапов. – К недостаткам прежде всего стоит отнести многослойность покрытия. Как известно, с увеличением числа слоев возрастает вероятность возникновения отслоений на поверхностях раздела между отдельными слоями из-за разницы в коэффициентах температурного расширения их материалов. Таким образом, снижается общая надежность композиции.

По заключению авторов работы, применение разработанного состава позволяет значительно повысить ресурс деталей горячей части газотурбинных двигателей и установок, а также обеспечить их работоспособность на новых и перспективных изделиях с повышенной рабочей температурой.